专注于胶粘剂的研发制造

在工业制造领域,橡胶粘合剂作为连接橡胶与其他材料的核心媒介,其性能直接决定了产品的耐久性、安全性与功能表现。从汽车轮胎到电子元件,从建筑密封到生物医用材料,橡胶粘合剂通过优化界面结合力、提升材料协同性,成为现代工业体系不可或缺的"隐形纽带"。

例如,在汽车行业,橡胶粘合剂是制造密封件、垫圈和减震器的关键。工业机械中,它确保了滚筒和皮带的耐用性。医疗器械则依赖粘合橡胶来制造柔性管或保护罩。鞋类和电子产品等消费品也常使用橡胶粘合,因其提供的耐用性和功能性至关重要。每当产品需要强度、柔韧性或耐环境性时,橡胶粘合便成为制造过程中的关键步骤。

一、橡胶类型对粘合至关重要的原因?

每种橡胶材料都有不同的特性,如柔韧性、耐化学性和表面能,这些特性会影响其与粘合剂的兼容性:

低表面能:如硅胶和EPDM橡胶,需要使用底漆或专用粘合剂来确保牢固粘合。

增塑剂迁移:如NBR、SBR、EPDM等橡胶,可能随着时间的推移释放增塑剂,影响长期的粘合性能。

环境条件:某些橡胶在极端温度或恶劣环境下表现优异,要求粘合剂能够在这些条件下工作。

二、橡胶粘合的表面处理

为确保橡胶粘合的牢固性,适当的表面处理至关重要。橡胶表面通常会附着脱模剂、滑爽添加剂或润滑剂等污染物,这些物质会影响粘合力。使用异丙醇等溶剂清洁表面可以有效去除这些杂质,但要避免使用腐蚀性溶剂,如丙酮,这可能会损坏某些橡胶。

为提高附着力,可以通过打磨橡胶表面或使用等离子、化学底漆等方法增加表面能,尤其是对干低表面能的橡胶,如硅胶和EPDM。

由于某些橡胶含有的增塑剂会随时间迁移,建议使用耐增型剂迁移的粘合剂。在涂抹粘合剂前,确保橡胶表面干净、干燥日经过处理,以实现可靠目持久的粘合效果。

三、适合不同橡胶的最佳胶黏剂

选择适合的橡胶粘合剂时,需要考虑所使用的橡胶类型。常见的橡胶类型包括丁腈橡胶(NBR)、丁基橡胶(IR)、聚氨酯橡胶(PUR)、硅橡胶(SiR)、三元乙丙橡胶(EPDM)和天然橡胶(NR),它们广泛用于软管、垫圈、密封件和内胎等产品。

氰基丙烯酸酯胶粘剂(通常称为强力胶)因其快速固化和强粘合力而广受欢迎,适合大多数橡胶类型(如天然橡胶和NBR)。它们与专用硬质橡胶粘合剂配合使用时,无需底漆,简化了粘合过程。对于某些特定材料,如EPDM,市场上也有专门的氰基丙烯酸酯粘合剂,无需使用底漆。然而,氰基丙烯酸酯粘合剂填充缝隙的能力较差,适用范围较小(通常小于0.5毫米),且固化后没有太多重新调整的时间,

硅胶粘合剂:专为粘合硅橡胶设计,具有抗紫外线、耐高温、耐化学品和耐湿气的优异特性,且具有良好的柔韧性和电绝缘性,常用于O形圈、密封件和电子产品。

结构丙烯酸粘合剂:适用于粘合EPDM橡胶,因其固化时间较慢,可以进行精确对齐和铺展,适合需要精密组装的应用。

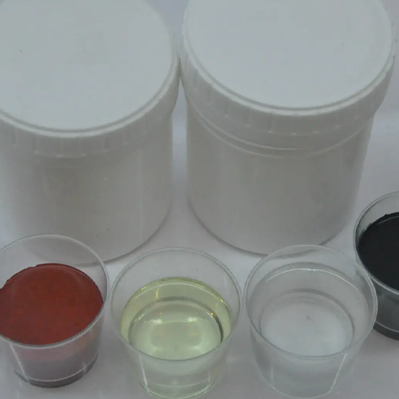

四、研泰推荐橡胶粘合剂产品

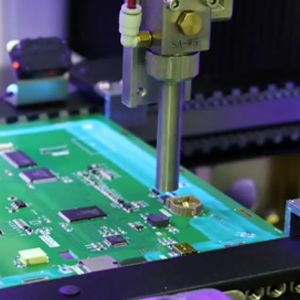

TG-937-10 半透明有机硅粘接密封胶是一种室温下吸收空气中湿气固化的中性有机硅密封材料。 在-50℃至+250℃范围内可连续使用,并且不会失去橡胶弹性。它对材料无腐蚀目对大多数塑料金属等材料均具有较好的粘接密封性能,保护处在严苛条件下的电子产品处于稳定的状态性,

MX-3143有机硅粘接密封胶,食品级硅橡胶、良好的粘接性。用于电子生物、医疗和食品领域,用于电子、电器零件的粘接、密封、固定,用于硅橡胶制品的粘接。

MX-3500S双组份聚氨酯结构胶黏剂,该柔性胶粘剂具有优异的伸长率和应力应变性能,耐温、耐湿性以及耐侯性好。高强度粘合,热膨胀和收缩差异不同的材料组件持久粘接。用于复合材料、塑料、金属和木头等材料粘接。

MX-9305NS机硅粘接密封剂,室温湿气固化,无需烘炉,膏状挤出性好,拥有对多种基材的优异附着力;优异的耐紫外光、耐臭氧性能及良好的电绝缘性能;良好的耐高低温性(可在-55°C~250℃使用),对玻璃、陶瓷、金属、工程塑料、硅胶、液态硅胶等材料有良好的粘接性,保护处在严苛条件下的电子产品处于稳定的状态。

五、常见橡胶粘合问题及解决方案

粘合力弱:检查表面是否有油、脱模剂或污垢等污染物。确认粘合剂的使用量是否适当,固化过程是否在推荐条件下完成。

粘合剂失效:确保所用的粘合剂与橡胶类型兼容。使用不适合的粘合剂会导致粘合不良甚至完全失效。对于某些橡胶(如硅胶和EPDM),可能需要专用的粘合剂或底漆。

分层:如果粘合面随着时间推移而分离,可能是表面处理不当。请确保在涂抹粘合剂之前,表面已经彻底清洁、打毛或涂上底漆,确保良好的粘合效果。

未来,随着纳米材料、量子计算等技术的融合应用,橡胶粘合剂必将在智能制造、深空探测等前沿领域发挥更大价值。通过了解不同橡胶类型的特性和适合的粘合剂,并确保表面处理得当,可以大大提高橡胶粘合的效果和耐久性。更多关于橡胶粘合剂知识请持续关注研泰化学官网。