专注于胶粘剂的研发制造

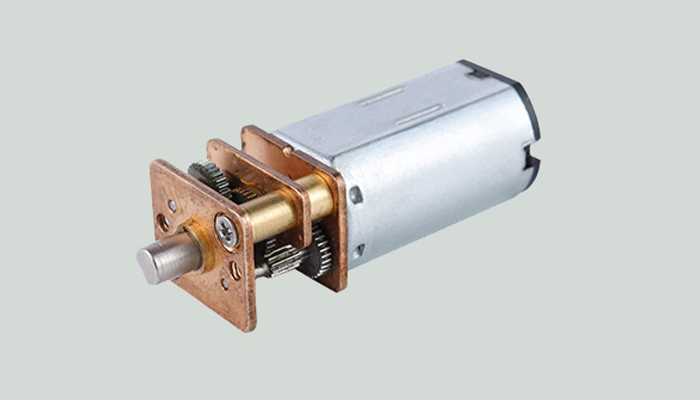

在微型电机领域,随着功率密度提升与体积小型化趋势加剧,散热问题已成为制约设备性能与寿命的核心瓶颈。数据显示,当电机工作温度每升高10℃,其绝缘材料寿命将缩短50%,而微型电机散热器高导热粘接胶胶通过构建高效热传导通道,可降低接触热阻至传统材料的1/3以下,成为突破散热困境的关键技术。

一、高导热粘接胶的必要性

1. 解决微型化与高功率的散热矛盾

微型电机内部空间高度紧凑,传统散热方案(如散热片、风扇)难以适配。以新能源汽车驱动电机为例,其功率密度已突破5kW/kg,但散热面积不足传统电机的1/5。高导热粘接胶通过填充电机定子与散热器间的微米级间隙,将热阻从0.5℃/W降至0.15℃/W以下,确保核心部件温度稳定在120℃以内。

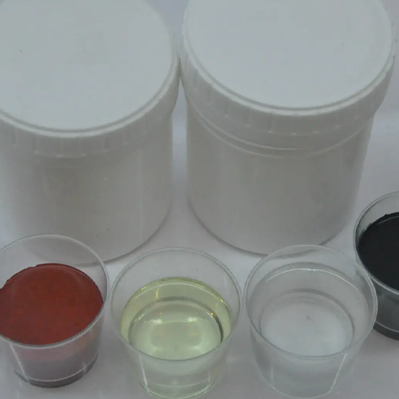

2. 替代传统热界面材料的性能优势

传统导热硅脂存在流动性强、易干裂等问题,而导热硅胶片需机械固定且绝缘性能差。对比实验显示,研泰MX-62系列高导热粘接胶在-40℃至150℃冷热循环1000次后,导热系数仍保持0.9W/(m·K),粘接强度下降不足5%,远优于硅脂类产品30%的性能衰减率。

3. 满足复杂工况的可靠性需求

在工业机器人关节电机中,振动频率达2000rpm,传统胶粘剂易出现脱胶现象。高导热粘接胶通过弹性体结构(肖氏硬度50A)吸收振动能量,同时保持导热通路完整。

二、微型电机散热器,对导热胶性能要求严苛

1. 导热性能的量化标准

▎导热系数:需达到0.8-1.5W/(m·K),高于普通环氧树脂的0.3W/(m·K)。

▎热阻控制:粘接层厚度需控制在0.1-0.3mm,配合纳米级填料(如氧化铝、碳化硅)形成导热网络,使接触热阻低于0.05℃/W。

2. 机械性能的复合要求

▎粘接强度:对铝合金基材的剪切强度需≥8MPa,对PBT塑料的拉伸强度≥5MPa。

▎抗疲劳特性:通过动态机械分析(DMA)测试,在-40℃至125℃温变循环中,模量变化率需<15%。

3. 环境适应性的严苛标准

▎耐温范围:需覆盖-50℃至200℃工作区间。在航空航天领域应用的聚酰亚胺基粘接胶,玻璃化转变温度(Tg)达250℃,可满足极端环境需求。

▎耐化学腐蚀:对冷却液(如乙二醇混合液)、润滑油等介质的体积变化率需<5%。

4. 电气性能的绝缘保障

▎击穿电压:需≥15kV/mm,满足电机绕组绝缘要求。研泰THG-38环氧体系粘接胶在1.2mm厚度下,可承受18kV高压而不击穿。

▎介电常数:在1MHz频率下需<5,避免信号干扰。

三、微型电机散热器高导热粘接胶产品推荐

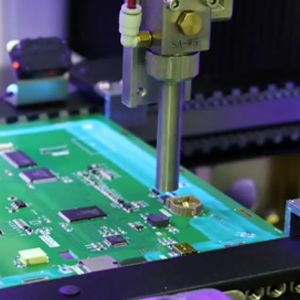

研泰MX-62系列阻燃性环氧灌封胶,常温或加热固化,韧性好,固化速度快。通过真空灌封工艺对电机定子进行整体灌封,可以确保高导热树脂深入渗透至细微空间,消除绝缘内部空隙,提升整体性和导热性,从而优化电机热场温度分布和散热能力。同时这种整体灌封保护还能有效降低外部环境因素如低气压、潮气、盐雾、尘埃等对电机绝缘的影响,增强绝缘安全可靠性并延长使用寿命。

MX-62系列高导热灌封胶在新能源汽车驱动电机定子的组装过程中发挥着重要作用。其应用能有效改善电机的散热系统,从而延长其使用寿命,并提升传动系统中不同零件的性能。同时,它也适用于电路板元组件、电源组、连接器、感测器、变压器以及工业控制器等的导热灌封,为现有的电机、电源与功率电池产品提供全面的解决方案。

微型电机散热器用高导热粘接胶已从单一散热功能,演变为集热管理、结构加固、电气绝缘于一体的多功能材料。随着SiC功率器件普及与800V高压平台推广,其对导热系数>2W/(m·K)、耐温>250℃的下一代产品需求将激增。研泰化学深刻认识到,只有深入了解客户需求,发挥专业优势,才能为客户提供切实可行的解决方案,实现互利共赢。

研泰化学在产品测试过程中,会有专业胶黏剂应用工程师全程跟进,记录各项关键指标,并与厂商的技术人员保持密切沟通,共同分析数据,不断优化产品应用方案。经过严格测试和反复优化,在保证导热性能的基础上,进一步降低成本、提高生产效率,且对导热胶的固化时间、粘接强度等方面有明确要求。

研泰化学技术有限公司凭借在航空航天、军品及3C民品等多个领域的深厚热管理研究背景,专注于半导体芯片、大功率电源、机箱以及服务器等系统的热管理技术创新。面对大功率、高密度热流散热的挑战,研泰积累了丰富的工程设计和应用经验,并积累了大量成功案例。如果您有微型电机散热器高导热的应用难题,欢迎通过在线客服、网站留言、来电、邮件等方式联系研泰化学免费获取样品与技术支持!