专注于胶粘剂的研发制造

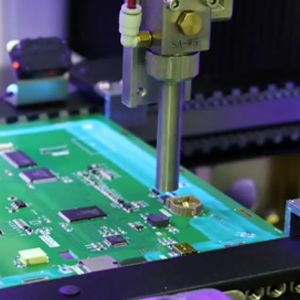

在新能源汽车与智能驾驶技术高速发展的背景下,车载滤波器作为保障电子系统稳定运行的核心元件,它承担着抑制电磁干扰(EMI)、稳定电力供应、保障信号质量等重要任务。随着电动汽车、自动驾驶技术以及智能网联汽车的快速发展,对车载滤波器的要求也越来越高,其封装技术直接决定了产品的可靠性。车载滤波器灌封胶作为其封装的关键材料,通过物理保护与性能优化双重作用,成为应对车载复杂工况的核心解决方案。

车载滤波器需要灌封的原因

滤波器作为一种精密的电子元件,主要通过电感和电容等元件来实现电磁干扰抑制。在车载应用中,滤波器常常需要在高温、高湿、震动及电气噪声等恶劣环境下稳定工作。因此,灌封工艺对于滤波器至关重要,具体原因包括以下几点:

1)增强抗电磁干扰(EMI)能力

2)提高耐高压性能

3)阻燃保护

4)提高耐久性与可靠性

5)增加抗震动与抗冲击能力

车载滤波器灌封胶的核心性能属性

1.物理机械性能

柔韧性:邵氏A硬度需控制在30-50区间,固化后断裂伸长率达300%,可适应车载振动工况。

粘结强度:对PC/ABS外壳的剪切强度需≥5MPa,确保长期使用不分层。

抗冲击性:通过1.5m跌落测试后,灌封体无裂纹,保护内部电感、电容元件免受机械损伤。

2.热学性能

导热系数:功率型滤波器需≥0.8W/(m·K),研泰MX-31系列有机硅灌封胶通过添加氧化铝填料,导热系数提升至1.2W/(m·K),降低IGBT模块温升15℃。

热膨胀匹配:CTE需控制在20-30ppm/℃,与PCB基材(16-18ppm/℃)的差异率<50%,避免热应力导致的界面剥离。

3.电气绝缘性能

介电强度:需≥20kV/mm,研泰MX-35系列聚氨酯灌封胶实测值28kV/mm,满足高压电池管理系统(BMS)需求。

耐电弧性:通过ASTM D495标准测试,耐电弧时间>180秒,防止高压击穿导致的绝缘失效。

4.环境耐受性

耐候性:QUV加速老化测试(5000h)后,黄变指数Δb<3,保持光学透明度。

耐化学性:在ATF油、冷却液中浸泡1000h后,质量变化率<0.5%,体积电阻率保持率>95%。

5.工艺适配性

操作窗口:混合粘度需<5000cPs,A/B胶在25℃下操作时间达2小时,支持自动化灌胶。

脱泡性能:真空脱泡后气泡残留率<0.1%,避免固化后形成空洞缺陷。

固化效率:80℃/1h或室温24h固化,满足不同产线节拍需求。

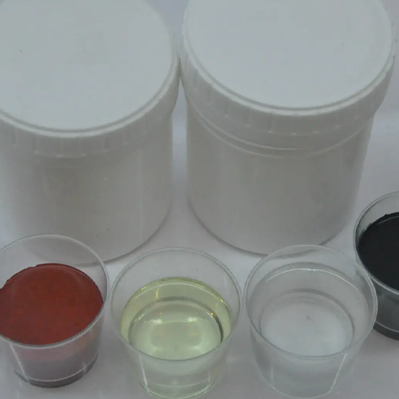

研泰化学胶黏剂解决方案

MX-62420L高性能灌封胶,为双组分无溶剂型室温或加热固化型树脂弹性体组合料,用于双组分密封、灌装。原料不含重金属、绿色环保、工艺操作性宽,成品物理性能高,与基材粘结性佳。室温和加热固化均可,可深层固化,双组分经混合后具有很好的流动性,固化后柔韧性优异,应用于通讯设备、变压器、控制电源、点火控制器、电子传感器等的浇注与灌封。

▶在高低温下具备高剥离和剪切强度,保持持久粘接

▶优异的耐候性、高耐磨性能和抗疲劳强度

▶优异的电绝缘性、稳性定

▶良好的防水、防潮性,吸水率极低

▶在室温下胶粘剂即能固化,使其成为在高损耗端应用方便,易于使用的解决方案

▶可通可过热固化快速达到高强度

▶对大多数金属、塑料有较好的粘接力

车载滤波器的灌封处理不仅能够提高其电磁干扰抑制能力,还能有效增加耐高压、阻燃以及抗震动能力。通过MX-62420L这款高性能灌封材料,客户能够显著提升车载滤波器的性能,确保其在恶劣的汽车电子环境中稳定可靠地工作。这不仅符合行业对车载电子系统的高标准要求,还大大提高了产品的安全性和耐久性。

随着800V高压平台与域控制器架构的普及,灌封胶正向高导热、低密度、自修复方向演进。在车载电子系统向高集成度、高可靠性演进的背景下,灌封胶已从单一保护材料升级为系统级解决方案。研泰化学胶黏剂通过材料创新与工艺优化,其灌封胶将持续为自动驾驶、车联网等前沿技术提供安全保障,推动汽车电子产业迈向更高维度。欢迎通过在线客服、网站留言、来电、邮件等方式联系研泰化学,将1V1免费为您提供技术服务。