专注于胶粘剂的研发制造

有机硅粘接胶凭借其卓越的耐高低温、耐候性及电绝缘性能,广泛应用于建筑幕墙、汽车密封、电子元器件固定等领域。然而,随着使用环境变化,有不少电子产品在使用一段时间后胶体可能发生老化,导致粘接性能下降甚至失效。接下来,研泰胶粘剂应用工程师将从老化判断方法、老化机理及规避处理策略三方面进行系统阐述。

一、有机硅粘接胶老化的直观判断方法

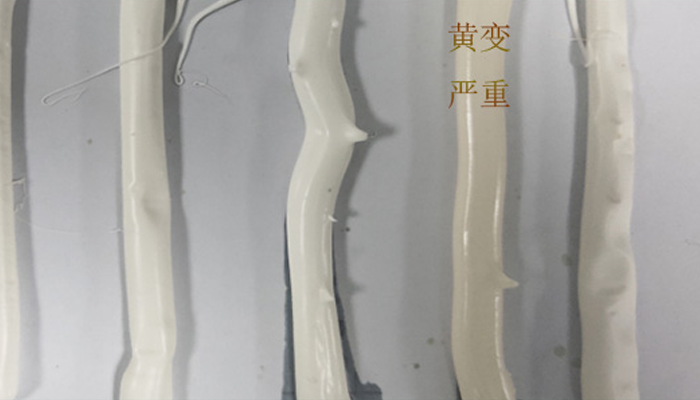

(一)外观颜色变化

有机硅粘接胶常见颜色为透明、半透明、白色或黑色。若胶体在高温环境中出现局部或整体发黄,表明分子结构发生分解。例如,酮肟型硅胶在长期紫外光照射或80℃以上高温下,氨基氧化作用会导致表面黄变;脱醇型硅胶未完全固化时,未反应的钛酸酯催化剂受热显色,也会引发黄变。实验数据显示,在110℃-280℃烘箱中烘烤一周后,耐温性差的胶体透明度显著下降,光亮色转为暗淡。

(二)物理性能劣化

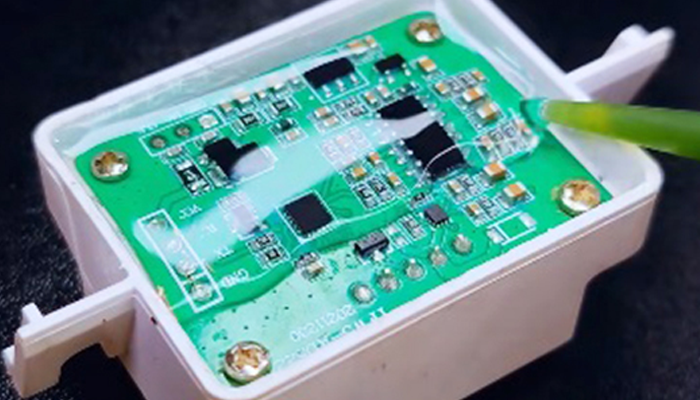

脆化与断裂:老化胶体拉伸强度下降,轻轻拉扯即断裂,剥离时易掉块,捏碎感明显。例如,某电子元器件因胶体脆化导致固定失效,引发接触不良。

开裂与断层:高温高湿环境下,胶体与粘接面易开裂;极端温度下胶体内部出现断层。通过照明灯观察可见胶体内部裂纹,实验表明,开裂后胶体粘接性能下降60%以上。

(三)环境适应性测试

耐高温测试:将固化后的胶体置于110℃-280℃环境一周,观察颜色变化及拉伸强度衰减率。若拉伸强度下降超过30%,则判定为耐温性不足。

恒温恒湿测试:在85℃/85%RH条件下持续72小时,检测胶体吸水率。吸水率超过5%的胶体,防潮性能显著下降,易引发脱胶。

高低温冲击测试:将胶体在-40℃至150℃间循环10次,观察表面是否出现裂纹或剥离。某汽车密封胶经测试后,开裂率从0.5%升至3.2%,表明耐候性不足。

二、有机硅粘接胶老化的内在机理

(一)热氧化与光老化

热氧化:高温环境下,氧分子诱发聚合物断链反应,生成氢过氧化物。例如,未添加抗氧剂的胶体在150℃下24小时即出现分子链断裂。

光老化:紫外线照射使胶体分子中的C-Si键断裂,产生自由基。实验表明,未添加紫外线吸收剂的胶体在UV340nm光照下,72小时后拉伸强度下降40%。

(二)化学腐蚀

酸性物质侵蚀:脱酮肟型硅胶固化时释放的丁酮肟在密闭体系中聚集,形成酸性气雾,腐蚀玻璃表面。

金属离子催化:胶体中的催化剂残留(如锡类化合物)在潮湿环境下水解,加速胶体降解。实验显示,含0.1%锡催化剂的胶体在50℃/95%RH条件下,7天即出现粉化。

三、有机硅粘接胶老化的规避与处理策略

(一)配方优化

抗氧剂与光稳定剂复合:添加2,6-二叔丁基对甲酚(防老剂264)与受阻胺(Tinwvin292),可使胶体在150℃下寿命延长3倍。例如,有研泰合作商应用建筑密封胶通过复合抗氧体系,户外使用寿命从15年提升至25年。

耐腐蚀填料改性:采用碳酸钙填料时,表面处理可降低酸性物质释放。实验表明,经硅烷偶联剂处理的碳酸钙填料,胶体吸水率从8%降至3%。

(二)工艺控制

固化环境优化:单组分胶体在25℃/50%RH条件下,24小时可固化3mm;若需加速固化,可采用40℃/60%RH环境,时间缩短至12小时。但温度超过50℃会导致小分子挥发过快,产生气泡。

二次灌胶技术:对于厚度超过6mm的胶层,采用分两次灌胶工艺,可避免内部固化不完全。

(三)应用场景适配

高温环境选型:在200℃以上环境中,应选用特种耐高温型胶体(如含苯基的有机硅树脂)。实验显示,此类胶体在250℃下保持弹性,拉伸强度仅下降15%。

紫外线防护:户外应用需添加苯并三唑系紫外线吸收剂。

(四)老化修复与替换

机械清除法:对于固化后的胶体,先用油灰刀刮除大部分胶体,再用120#汽油浸泡残留物,软化后清除。

局部替换工艺:在LED灯具修复中,先用砂纸打磨待补胶表面,再涂覆增粘剂(如N-B(氨乙基)氮丙基三甲氧基硅烷),最后施胶。实验表明,修复后粘接强度恢复至原值的90%。

有机硅粘接胶的老化问题需通过配方优化、工艺控制、场景适配及前沿技术综合解决。未来,随着纳米材料、生物基改性及智能监测技术的发展,有机硅粘接胶的耐老化性能将进一步提升,为高端制造领域提供更可靠的解决方案。更多关于有机硅粘接胶的应用知识请持续关注《研泰化学官网》~