专注于胶粘剂的研发制造

在电子设备向高集成度、高功率密度方向发展的今天,散热问题已成为制约技术突破的核心瓶颈。作为热界面材料领域的创新成果,导热泥凭借其独特的物理特性与工程优势,正在成为解决复杂散热难题的关键材料。这种兼具流动性与塑形力的"柔性桥梁",正在重新定义热管理材料的性能边界。

一、核心性能:突破传统材料的物理极限

1. 超低热阻的导热性能

导热泥通过将氧化铝、氮化硼等高导热填料均匀分散于硅油基体,形成三维导热网络。以研泰化学MX-51系列为例,其3.0 W/mK的导热系数配合优化的表面润湿性,可将接触热阻控制在0.059℃·in²/W以下,较传统导热硅胶片降低90%。在5G基站大型芯片散热测试中,使用MX-51系列的模块温度比硅胶片方案降低12℃,热扩散效率提升显著。

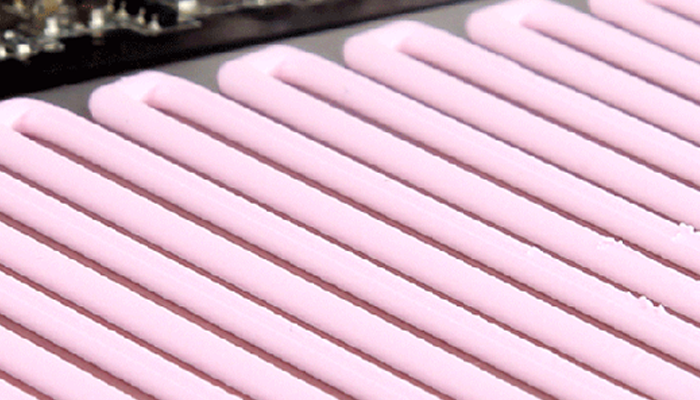

2. 无限压缩的形变适应能力

不同于导热硅脂的流体特性与硅胶片的刚性结构,导热泥具有独特的粘弹性。其可压缩至0.1mm厚度而不产生内应力,在新能源汽车BMS控制板测试中,面对0.3mm的安装公差,仍能保持98%的接触面积填充率。这种特性使其成为处理大尺寸芯片翘曲、散热器安装误差等工程难题的理想选择。

3. 宽温域的稳定工作能力

采用特种硅油基体的导热泥,工作温度范围可达-50℃至200℃。在工业变频器功率模块测试中,经1000小时高温老化后,其油离率低于0.5%,体积收缩率小于1%,远优于行业标准。这种稳定性使其成为光伏逆变器、风电变流器等户外设备的首选散热材料。

二、工程优势:重构散热设计的价值链条

1. 设计自由度的革命性提升

传统散热设计需严格匹配散热器与芯片尺寸,而导热泥的塑性特性彻底改变了这一范式。在无人机动力系统设计中,工程师通过调整泥料填充量,成功解决了不同批次电机与散热翅片的高度差异问题,使产品良率从72%提升至98%。这种设计弹性使企业无需为公差控制投入额外成本。

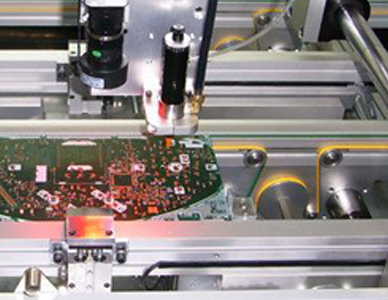

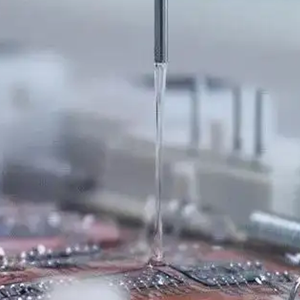

2. 自动化生产的效率跃迁

针筒式包装与点胶工艺的兼容性,使导热泥成为智能制造的理想伴侣。某LED照明企业引入自动化点胶线后,单条产线产能从8000盏/天提升至20000盏/天,人工成本降低65%。更关键的是,点胶精度控制在±0.05mm以内,确保了散热界面的一致性,产品失效率从1.2%降至0.3%。

3. 供应链管理的范式转变

单一型号导热泥可适配多种产品设计的特性,正在重塑企业的物料管理体系。某消费电子厂商通过标准化导热泥选型,将SKU数量从23种缩减至5种,仓储空间节约70%,采购周期缩短40%。这种标准化策略使企业能更灵活地应对市场波动,据测算每年可节省运营成本超200万元。

三、应用场景:破解行业痛点的创新实践

1. 新能源汽车的热管理革新

在电池包散热设计中,导热泥成功解决了电芯膨胀导致的接触失效问题。某车企采用可变形导热泥方案后,电池模组温度均匀性提升,循环寿命延长。这种柔性连接方式还能有效缓冲振动冲击,在实车路测中,散热系统故障率下降。

2. 5G通信的散热突破

面对5G基站AAU模块功率密度激增的挑战,导热泥展现出独特优势。其可填充射频模块与散热器之间的复杂曲面间隙,使热流密度处理能力提升。在高温高湿测试中,采用导热泥的设备在55℃环境下连续运行,性能衰减率较传统方案降低。

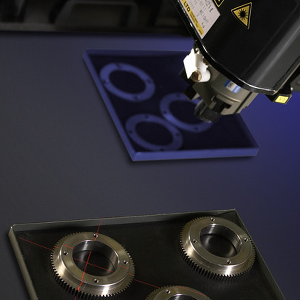

3. 工业控制的可靠性升级

在变频器IGBT模块散热中,导热泥的耐电压特性(1mm厚度击穿电压达10KV)提供了双重保障。某企业应用案例显示,改用导热泥后,因散热不良导致的模块故障率下降,设备平均无故障时间(MTBF)延长。这种可靠性提升直接转化为每年数百万元的维护成本节约。

四、技术演进:面向未来的创新方向

当前导热泥技术正朝着两个维度突破:一是材料创新,通过纳米填料改性实现导热系数突破5.0 W/mK;二是工艺升级,开发出可光固化导热泥,将固化时间缩短,满足高速产线需求。某实验室研发的相变导热泥,在熔化过程中可吸收热量,为瞬态高功率场景提供解决方案。

在电子设备散热需求持续升级的背景下,导热泥正从边缘辅助材料转变为核心功能组件。其独特的性能组合不仅解决了现有散热难题,更为下一代产品设计开辟了新的可能性。研泰化学作为电子胶黏剂的研发生产厂家,期待与每一个用户共同探索新的技术,解决应用工艺难题,提高生产效率、降低成本,赢得市场和用户的认可!更多关于导热泥的应用知识请持续关注《研泰化学官网》~