专注于胶粘剂的研发制造

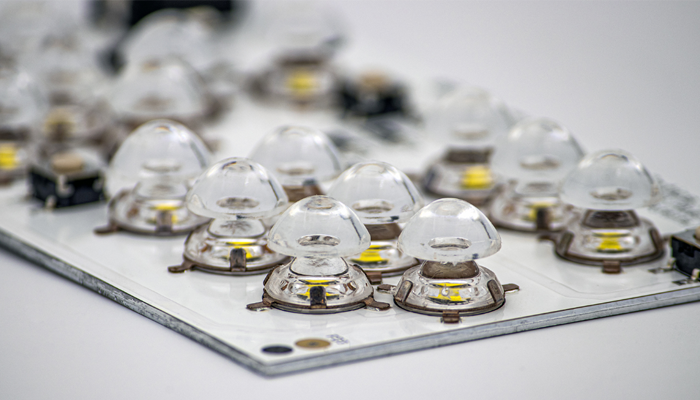

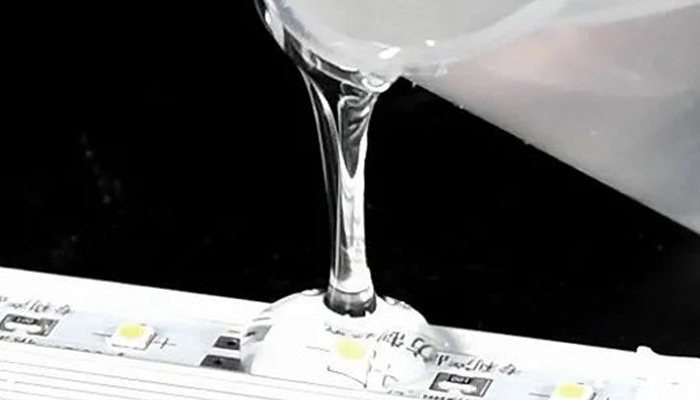

在照明行业,有机硅粘接胶凭借其优异的耐候性、透光性和柔韧性,广泛应用于LED封装、灯具组装等场景。然而,实际应用中常出现基材开裂现象,不仅影响产品可靠性,还可能引发安全隐患。接下来,研泰胶粘剂应用工程师将结合行业案例与技术分析,揭示基材开裂的核心原因,并提出针对性解决方案。

一、固化过程释放小分子腐蚀基材

有机硅粘接胶在固化过程中会释放小分子副产物。在开放式环境中,这些小分子可自然挥发,但在密闭结构中(如LED灯管内部、紧凑型灯具腔体),小分子易积聚并附着于基材表面。例如,某照明企业使用PC灯管与ABS插头组装时,发现PC管出现裂纹,经排查发现是新批次胶水在密闭空间固化时释放的小分子腐蚀了PC基材。此类问题可通过选用低分子释放量的钛酸酯体系胶水,或优化产品结构以增强通风性解决。

二、热膨胀系数不匹配导致应力集中

有机硅胶的线膨胀系数与基材差异显著,在温度循环中易产生内应力。例如,某LED路灯在昼夜温差大的环境中使用后,铝基板与有机硅封装层因膨胀系数不匹配出现剥离,导致芯片脱落。实验数据显示,当胶层与基材的线膨胀系数差值超过5×10⁻⁶/℃时,开裂风险显著增加。解决方案包括:选用低膨胀系数胶水(如添加纳米填料的改性硅胶),或通过结构设计预留应力缓冲空间。

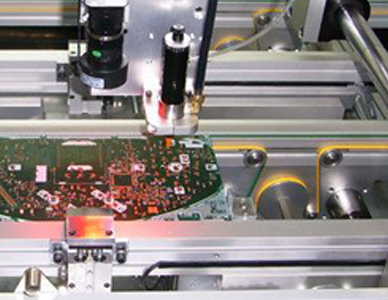

三、固化工艺缺陷引发内应力积聚

固化程序不合理会导致胶层内部应力无法释放。某企业为提升生产效率,将固化温度从80℃提升至120℃,结果导致LED封装胶出现龟裂。模拟实验表明,快速升温使胶层表面固化过快,内部应力无法疏散,最终引发开裂。行业最佳实践建议采用阶梯式固化工艺:先室温预固化1小时,再以2℃/min的速率升温至80℃保持2小时,最后自然冷却至室温。

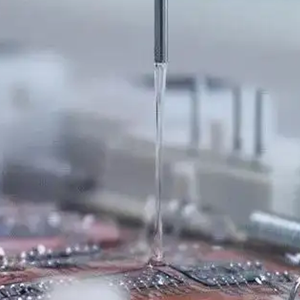

四、基材兼容性与表面处理不当

基材与胶水的化学兼容性直接影响粘接强度。某汽车大灯制造商使用普通有机硅胶粘接PC灯罩与金属支架,3个月后出现脱胶现象。经检测发现,PC基材中的增塑剂迁移至胶层,破坏了硅氧键结构。此外,基材表面清洁不彻底(如残留脱模剂、指纹)会导致粘接失效。行业规范要求:施胶前需用异丙醇擦拭基材,并确保表面粗糙度Ra≤0.8μm以增强机械咬合。

五、环境因素加速材料老化

紫外线、湿度和化学腐蚀会加速胶层性能衰减。某户外景观灯在沿海地区使用1年后,有机硅封装胶出现黄变和脆化,导致密封失效。实验证明,未添加紫外线吸收剂的普通硅胶在UV老化试验(QUV加速老化仪,340nm波长,0.71W/m²)中,仅500小时即出现裂纹,而添加2%苯并三唑类光稳定剂的改性胶水可延长至3000小时。

六、设计缺陷放大应力效应

结构设计不合理会放大应力影响。某Mini LED显示屏采用三面粘接工艺,导致胶层可承受的位移量限制在原设计值的±15%以内,在温度循环测试(-40℃至85℃)中,第100次循环即出现胶层开裂。改进方案包括:采用弹性缓冲层设计,或改用位移能力达±50%的高弹性胶水。

行业解决方案与案例

材料选型优化:某高端照明企业针对户外灯具开发了双组分改性硅胶,通过引入聚氨酯链段降低膨胀系数,同时添加纳米二氧化硅提升韧性,使产品在-50℃至150℃环境中通过2000次热循环测试无开裂。

工艺控制标准化:某LED封装厂建立固化曲线数据库,针对不同尺寸芯片(如0.5W、1W、3W)制定差异化固化程序,使产品良率从82%提升至98%。

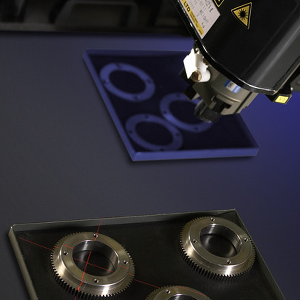

结构仿真设计:某汽车照明供应商采用CAE仿真技术,模拟胶层在振动、冲击和热循环中的应力分布,优化支架结构后,产品通过ISO 16750道路车辆电气电子设备环境条件试验。

综上所述,基材开裂是材料、工艺与环境综合作用的结果。照明企业需从选型、设计、工艺到质检建立全流程控制体系:优先选用通过UL94 V-0阻燃认证和ASTM D1435耐候性测试的胶水;采用激光干涉仪检测胶层厚度均匀性(误差≤±0.1mm);建立包含-40℃至150℃、1000次循环的可靠性验证标准。通过技术迭代与工艺优化,可显著提升有机硅粘接胶在照明行业的应用可靠性。更多关于电子胶粘剂的应用知识请持续关注《研泰化学官网》~