专注于胶粘剂的研发制造

流体控制泵作为工业、化工、医疗、食品等领域的核心设备,其运行稳定性直接关系到系统效能与安全性。它能够精准调控流体的流量、压力和流向,有力保障生产过程的平稳与高效运行。在微流控恒压泵、恒流泵等精密设备中,内部电子元件与流体介质的交互环境复杂,需通过流体控制泵灌封胶实现多重防护。

一、流体控制泵应用灌封胶的必要性

1. 环境适应性强化:流体控制泵常部署于潮湿、腐蚀性气体或粉尘环境中。例如,化工领域输送酸碱溶液的泵体,若未灌封,内部电路易因湿气侵入导致短路。

2. 机械防护升级:泵体运行时产生的振动与冲击易导致元件松动。以医疗输液泵为例,其内部步进电机与流量传感器的精密配合需通过灌封胶固定。

3. 电气性能保障:流体控制泵的闭环PID控制系统对电气绝缘要求严苛。优质灌封胶的体积电阻率可达10¹⁵Ω·cm,介电强度超过25kV/mm,能有效防止高压脉冲导致的电弧击穿。

4. 寿命周期延长:未灌封的泵体平均故障间隔(MTBF)约为2000小时,而采用聚氨酯灌封胶的设备MTBF可提升至8000小时以上。

二、流体控制泵灌封胶需具备的性能属性

1)环境适应性:应对极端工况的防护屏障

宽温域稳定性:流体控制泵可能部署于-40℃(极寒地区)至200℃(高温蒸汽环境)的极端温度范围。灌封胶需在低温下保持柔韧性(避免脆裂),在高温下不软化流变。

防潮防腐蚀:在潮湿或腐蚀性气体环境中(如海洋平台、化工车间),灌封胶需形成致密防护层。

防尘防污染:食品、医药领域的流体泵需符合卫生级标准。灌封胶需通过FDA 21 CFR 175.300认证,表面光滑无孔隙,防止细菌滋生。

2)机械性能:吸收振动与冲击的缓冲层

高粘接强度:灌封胶需与铝合金、PCB板等基材形成牢固粘接,防止振动导致的元件脱落。

抗冲击与减震:泵体启动/停止时的冲击载荷可能达50g。灌封胶需通过弹性模量调节(如添加气相二氧化硅)实现能量吸收。

抗疲劳性能:长期运行下,灌封胶需抵抗热循环(如-20℃至80℃每日3次)产生的应力开裂。

3)电气性能:保障信号与功率传输

高绝缘电阻:流体控制泵的闭环控制系统对漏电流敏感。灌封胶体积电阻率需≥10¹⁴Ω·cm(25℃),介电强度>20kV/mm。

低介电损耗:高频驱动信号(如PWM控制)要求灌封胶介电损耗角正切(tanδ)<0.01(1MHz下)。

抗电弧与爬电:在高压脉冲工况下,灌封胶需具备自熄性(UL94 V-0级)。

4)热管理:平衡散热与热应力

导热性能优化:功率型流体泵(如大流量计量泵)需将IGBT模块热量导出。

热膨胀系数匹配:灌封胶与基材(如铝合金CTE=23×10⁻⁶/℃)的CTE差异需<5×10⁻⁶/℃,避免热循环剥离。

低温流动性控制:在-40℃环境下,灌封胶需保持非牛顿流体特性,避免因粘度骤增导致泵体启动困难。

5)化学稳定性:抵抗介质侵蚀

耐溶剂性:化工泵需接触汽油、柴油、氢氟酸等介质。

耐油性:液压泵用灌封胶需抵抗矿物油、合成酯类侵蚀。

耐紫外线:户外设备(如光伏水泵)需通过ASTM G154标准(5000小时氙灯老化)。

6)工艺兼容性:提升生产效率

低粘度与流动性:微流控泵内部通道直径仅0.1mm,要求灌封胶粘度≤300mPa·s。

长操作时间与快速固化:自动化生产线需灌封胶操作时间>30分钟(便于调整),固化时间<4小时(提高产能)。

7)环保与安全性

食品级设备需符合RoHS、REACH标准,VOC排放量<50g/L。某医疗泵用灌封胶采用水性体系,固化过程无有害气体释放,工人操作环境甲醛浓度<0.08mg/m³。

三、研泰化学流体控制泵灌封胶产品推荐

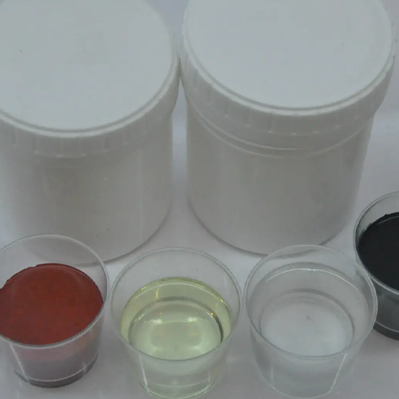

研泰化学MX-6290流体控制泵灌封胶,是一款弹性双组分高性能环氧胶粘剂,在室温下固化,具有高剪切和剥离强度特性同时保持柔韧性,拥有优异的耐热冲击性能、机械性能和电气绝缘性能,耐高低温循环优良。高弹性的粘接的这款MX-6290环氧灌封胶,非常适合抗振、耐热膨胀和耐收缩的涂覆也能承受非常寒冷冷的温度,且不会变脆。

MX-6290产品特性:

弹性粘接,能抗极端振动、冲击和弯折

优异的耐低温性能,或用于粘附基材将暴露在极端低温的场景中;

有良好的耐流动性、耐滴漏或移位,也可自流平;

在扩张、收缩、有限位移情况下都保持强力的粘接,同时即使环境老化也保持良好粘性;

60分钟活性期,可通过热固化快速达到高强度;

在24小时内完全固化,但可以加热固化,将其缩短至30分钟(60℃时)。

根据流体控制泵灌封胶的具体需求和使用环境,研泰化学技术工程师可为厂商量身打造流体控制泵灌封胶的解决方案。研泰化学能够成为众多厂商的合作伙伴,关键在于能够精准把握客户需求,深入洞察客户的痛点和期望,根据客户的应用需求提供个性化的解决方案,赢得客户的信任与支持。

四、技术发展趋势

随着流体控制设备向高精度、小型化方向发展,灌封胶技术呈现三大趋势:

材料复合化:纳米二氧化硅改性环氧树脂可同时提升导热系数(至1.2W/(m·K))与柔韧性(断裂伸长率>15%);

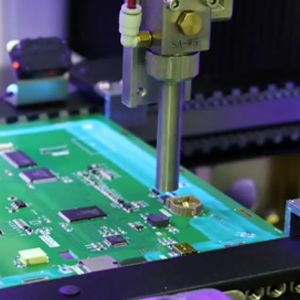

工艺智能化:AI视觉系统可实时监测灌封高度,自动调整出胶量,将材料浪费率从8%降至2%;

功能集成化:某新型灌封胶已实现自修复功能,在微裂纹产生时可通过微胶囊释放修复剂,恢复绝缘性能至初始值的90%。

流体控制泵灌封胶的性能属性已从单一防护向“防护+功能增强”转型。通过材料创新(如纳米复合、自修复技术)与工艺优化(如真空灌封、AI视觉检测),灌封胶正成为提升设备可靠性、延长使用寿命的核心技术载体。未来,随着流体控制设备向高精度、小型化、智能化方向发展,研泰化学灌封胶的性能技术研发将进一步向极端环境适应性、集成化功能方向演进。如您对流体控制泵灌封胶的应用有疑问,欢迎通过在线客服、网站留言、来电、邮件等方式联系研泰化学!我司将为您提供免费1V1技术咨询,根据不同的用胶点以及性能要求提供免费的用胶方案服务。