专注于胶粘剂的研发制造

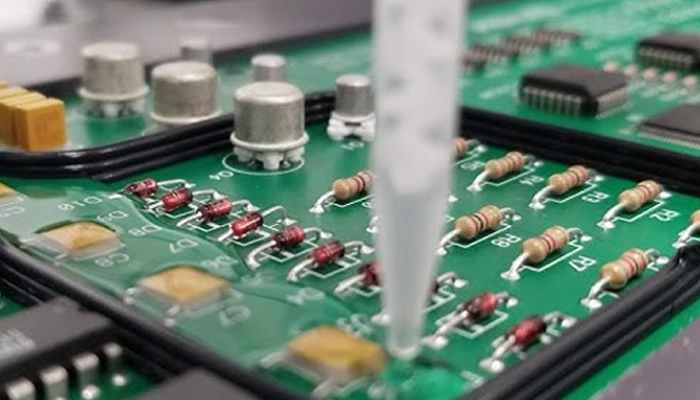

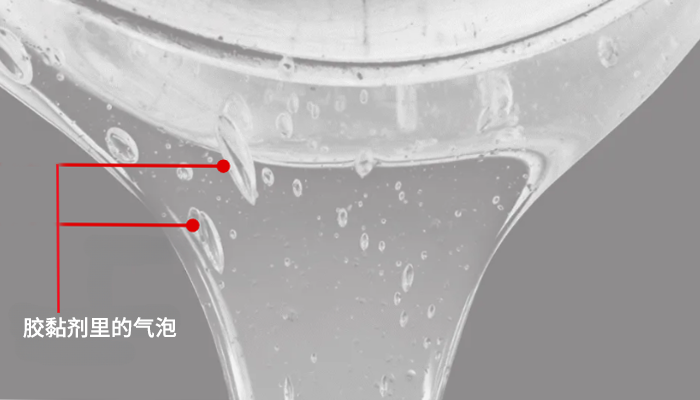

电子胶黏剂在电子元器件封装、电路板防护等场景中广泛应用,但气泡的出现是粘合剂应用中一个常见的棘手问题,它们对粘接强度、绝缘性能及产品可靠性和外观质是的影响是深远的。接下来,研泰胶粘剂应用工程师将结合实际应用场景,浅析气泡产生原因并提出针对性预防措施。

一、电子胶黏剂有气泡的后果

在某些行业中,特别是那些需要精准配比树脂和固化剂的领域,电子胶黏剂气泡的存在是较为严重的,残留的空气会干扰化学反应,导致固化不完全,进而降低粘接力。这种情况不仅影响功能性,还可能在外观上造成严重问题,尤其是透明或装饰性要求较高的应用中,气泡会显著降低产品的美观。

气泡不仅仅是视觉,上的瑕疵,它们从结构上来说可能会形成空隙,显著降低接头的承载能力,削弱粘接强度,尤其在航空航天或医疗设备等对安全性要求极高的领域尤为严重。气泡会在机械载荷或温度变化下集中应力,使得接头更容易发生失效。

此外,气泡的存在会占据粘合剂的空间,减少其覆盖率,导致粘接不均匀,进而影响气密性或水密性,造成密封性能下降,最终增加生产成本。气泡引起的缺陷可能需要返工或更换,并采取额外的质量控制措施,这不仅耗费时间和成本,还会影响产品的耐用性和功能性。因此,预防气泡对于确保产品的质量和性能至关重要。

二、电子胶黏剂产生气泡的原因

理解气泡的形成机制是解决问题的第一步。常见的气泡来源包括以下几个方面:

1. 操作工艺缺陷

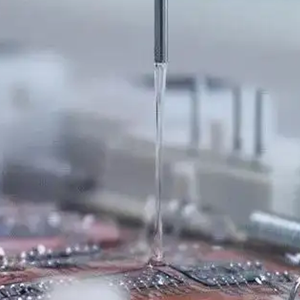

搅拌引入空气:双组分胶黏剂混合时,若采用木质或纸质容器,其表面微孔会吸附空气并混入胶液。手工搅拌速度不均或方向反复改变,会加剧空气卷入。例如,环氧树脂类胶黏剂在高速搅拌下,粘度骤增导致气泡难以逸出。

固化条件失控:固化速度过快时,胶体内部产生剧烈放热反应,温度梯度导致气泡膨胀。以硅胶灌封胶为例,固化收缩率超过3%时,内部应力易撕裂胶体结构形成孔洞。

2. 材料体系缺陷

化学助剂相容性差:增塑剂、表面活性剂等助剂若与基体树脂相容性不足,会形成独立相区并包裹空气。例如,过量添加DOP增塑剂可使胶体粘度降低,但同时增加气泡稳定性。

水分参与反应:当固化剂与水分接触时,会发生水解反应生成气体。如异氰酸酯类固化剂遇水即释放CO₂,导致胶体表面形成直径超1mm的宏观气泡。

3. 环境因素干扰

温湿度波动:胶黏剂在25℃以上环境中,溶剂挥发速率提升30%,易形成孔隙。当相对湿度超过60%时,空气中的水分子会渗入胶体内部。

基材表面污染:金属基材表面残留的脱模剂、油污等污染物,会与胶黏剂发生界面反应。例如,铝基板表面氟化物残留可使粘接强度下降40%,并伴随气泡生成。

三、预防电子胶黏剂气泡的有效方法

预防气泡的最佳方法是从源头控制,确保整个粘合过程符合最佳实践:

适当的表面准备

确保粘接表面清洁、干燥、无污染(如油脂、灰尘和水分)。表面不平整或多孔的材料应进行处理或涂底漆,以确保粘合剂能够在光滑、均匀的表面上有效粘接。良好的表面准备可以最大程度减少气泡的形成。

控制环境因素

存储、混合和应用时要控制温度和湿度。避免极端的温度波动,以防气泡膨胀;高湿度环境下使用的粘合剂应特别注意避免与水分反应,最好在温控和湿控环境中操作。

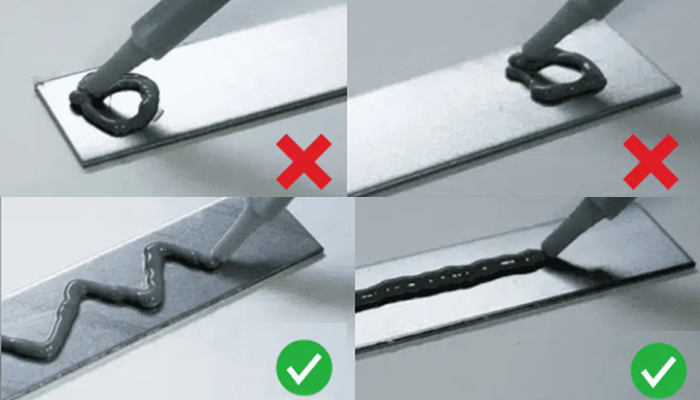

涂抹技巧的优化

涂抹粘合剂时,要避免剧烈搅拌或摇見容器,这样会引入空气。使用精密分配工具和可控速度的设备有助于减少气泡的滞留。涂抹时采用锯齿状或中心珠状图案可以帮助粘合剂均匀分布,减少气泡积聚的机会。

合理的固化时间

提供足够的固化时间,避免在固化过程中施加过多压力或夹紧,这可能导致空气被吸入粘接接头。确保粘合剂完全固化后再施加外力,能够有效降低气泡引起的缺陷。

静态混合喷嘴的使用

带有静态混合喷嘴的胶筒能够精确混合和分配粘合剂,确保成分的正确比例和彻底混合,从而减少空气滞留的可能。

此外,提供足够的固化时间也至关重要。在粘合剂完全固化之前施加压力或夹紧粘合剂可能会在粘合剂收缩时将空气吸入接头,导致接头变脆弱。提供足够的固化时间可确保粘合牢固、无气泡。

为了进一步降低气泡风险,带有静态混合喷嘴的胶筒设计用于精确混合和分配胶粘剂。这些喷嘴可确保在涂抹胶粘剂时成分比例正确且混合彻底,从而降低空气滞留的可能性。

如何去除混合胶粘剂中的气泡

即使在小心操作的情况下,气泡的出现也是难以完全避免的。幸运的是,有几种有效的技术可以帮助去除这些气泡:

加热

对混合物进行温和加热可以促使滞留的空气膨胀并上升到表面,从而加速气泡的逸出。加热适用于那些耐高温的粘合剂。

振动台

通过振动台处理粘合剂,可以使气泡上升到表面并破裂。此方法适合大批量的粘合剂处理

真空窒

真空室是去除气泡的高效方法,尤其适用于精密应用。通过降低气压,空气会膨胀并逸出,从而去除气泡。

四、典型应用场景解决方案

1. 汽车电子模块灌封

问题特征:IGBT模块封装中,因功率器件发热导致胶体局部固化异常。

解决方案:采用导热系数2.0W/(m·K)的氮化铝填充环氧胶,配合-0.09MPa真空灌封工艺,使气泡率降低。

2. 5G基站PCB防护

问题特征:高频电路对介电常数稳定性要求高,气泡导致信号衰减超标。

解决方案:使用UV-湿气双重固化硅胶,先经365nm LED照射10s完成初步定位,再在60℃/2h条件下完成深度固化,使介电损耗角正切值稳定在0.002以下。

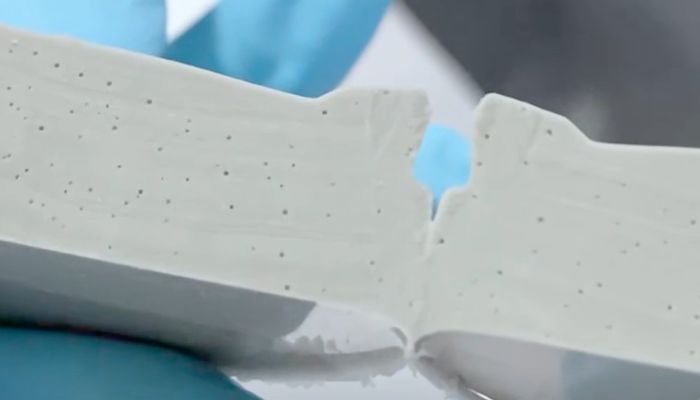

3. 消费电子防水密封

问题特征:可穿戴设备对密封胶体柔韧性要求高,常规胶体易产生应力裂纹。

解决方案:采用端羟基聚丁二烯基聚氨酯胶,通过添加5%纳米二氧化硅增韧,使断裂伸长率提升至300%,同时配合超声波辅助脱泡技术,将气泡缺陷率控制在0.5%以内。

总之,电子胶黏剂气泡问题是粘合剂应用中的常见挑战,通过材料选择、工艺优化、环境控制的协同作用,可系统解决电子胶黏剂气泡问题。即使出现气泡通过加热、振动或真空技术也能有效去除,确保粘合剂的性能和外观达到最佳效果。通过采取这些预防和处理措施,可以大大提高产品的质量和生产效率,降低因气泡引起的返工和成本。更多关于电子胶黏剂应用粘接知识请持续关注研泰化学官网。