专注于胶粘剂的研发制造

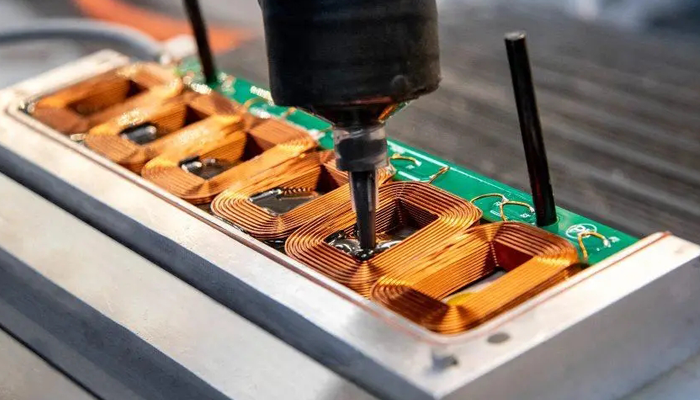

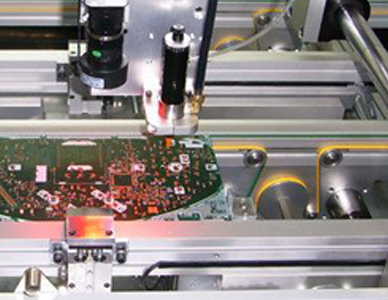

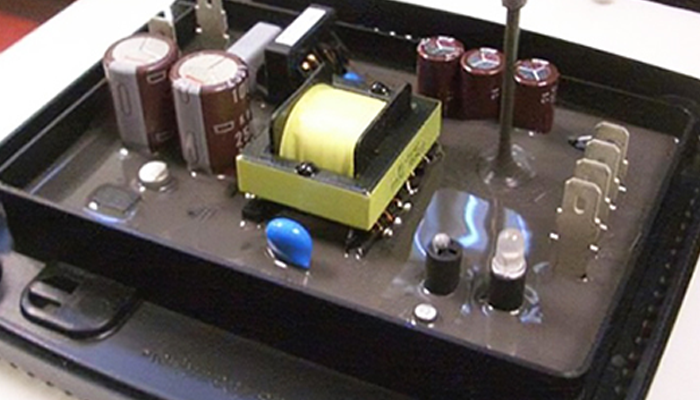

灌封胶作为电子元器件、精密仪器及工业设备防护的核心材料,其固化速度直接影响生产效率与产品质量。电子灌封胶作为一种重要的密封材料,发挥着不可替代的作用。它不仅能够有效保护电子元件免受外界环境的侵蚀,还能提升产品的整体性能和稳定性。但是灌封胶的固化速度却常常成为影响生产效率的关键因素。那么,灌封胶如何快固化?有哪些固化方式?哪些因素会影响其灌封胶固化速度?接下来,研泰化学胶粘剂应用工程师与大家做以下探讨。

一、固化机理与核心影响因素

灌封胶的固化过程本质是化学反应驱动的物理状态转变,其速度受三大核心因素制约:

1.温度效应:化学反应速率随温度升高呈指数级增长。以环氧树脂灌封胶为例,60℃加热条件下固化时间可缩短至1.5小时,而常温固化需24小时以上。

2.配方优化:固化剂种类与用量是关键变量。铂金类灌封胶通过调整催化剂比例,可在100℃下实现10分钟固化2cm厚胶层的效果。

3.环境条件:湿度对湿气固化型灌封胶影响显著,而有机硅灌封胶在低湿度环境下固化效率更高。

二、加速固化技术路径

(一)物理干预技术

1.热能强化固化

设备选择:烘箱、热板、红外加热器等设备可实现精准控温。例如,80℃加热可使有机硅灌封胶固化时间从72小时缩短至1-2小时。

工艺优化:采用阶梯式升温策略,先60℃预固化2小时,再升温至80℃完成固化,可避免热应力导致的开裂风险。

2.预处理技术

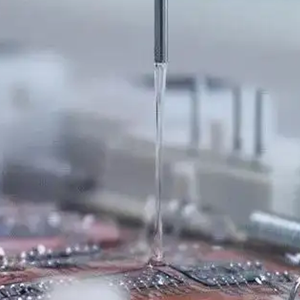

A组分预热:将A剂加热至60-80℃保持1-2小时,可有效去除湿气并激活分子活性。

混合后静置:搅拌后静置10分钟排泡,可减少固化缺陷,提升固化均匀性。

(二)化学配方优化

1.固化剂精准调控

用量调整:在推荐范围内增加固化剂比例(如5%-10%),可显著提升反应速率。但需注意,过量添加可能导致脆性增加或收缩率超标。

催化剂替代:采用潜伏性固化剂或微胶囊化技术,可实现延迟固化与快速固化的平衡。

2.配方体系升级

双组分协同:通过优化A/B组分比例(如1:1加成型体系),可提升反应效率。

填料改性:添加纳米级填料可缩短固化时间,同时增强机械性能。

(三)工艺参数优化

1.配胶量控制:单次配胶量超过500g时,混合反应产生的热量可加速固化,但需注意散热管理。

2.搅拌工艺改进:延长搅拌时间至3-5分钟,确保组分充分溶解,可提升固化效率。

3.环境湿度控制:在湿度低于40%的环境下操作,可避免湿气固化型灌封胶的表面发黏问题。

三、不同类型灌封胶的固化策略

1.环氧树脂灌封胶

推荐60-80℃加热固化,配合真空脱泡工艺,可实现1.5小时固化。

添加促进剂可缩短至1小时,但需测试耐温性能。

2.有机硅灌封胶

室温固化需48-72小时,加热至80℃可缩短至2小时。

采用加成型体系时,可通过调整铂金催化剂用量实现固化时间调控。

3.聚氨酯灌封胶

湿度敏感型配方需控制环境湿度,加热固化可缩短至4小时。

添加异氰酸酯类固化剂可提升反应速率。

四、质量控制与风险防范

1.性能验证:加速固化后需进行硬度测试、介电强度测试及热循环测试,确保性能达标。

2.缺陷预防:避免局部过热导致气泡或开裂,建议采用分段加热工艺。

3.安全操作:加热设备需配备温控系统,操作人员需佩戴防护装备。

综合上述,在实际的应用中,需要根据具体情况选择合适的固化方式和加速方法。例如,对于小型电子元件的灌封,可以选择室温固化或加热固化,并根据生产需求调整固化时间和温度。对于大型设备或结构件的灌封,则可能需要采用更高效的加热固化方式,如使用大型加热炉进行批量处理,以缩短生产周期。同时,还需要注意灌封胶的存储和使用条件,避免受潮、污染或过期使用,以确保其性能的稳定性和可靠性。

灌封胶的固化方式多种多样,固化速度受到多种因素的影响。为了加速灌封胶的固化,可以采取加热固化、优化配方等多种方法。在实际应用中,需要根据具体情况选择合适的固化方式和加速方法,以确保灌封胶的性能和稳定性。更多关于电子灌封胶的应用粘接知识请持续关注研泰化学官网。