专注于胶粘剂的研发制造

橡胶型胶粘剂因其优异的弹性、耐候性和密封性,广泛应用于汽车制造、电子封装、工业设备等领域。然而,在应用过程中,气泡问题成为影响粘接质量的核心痛点。气泡不仅会降低粘接强度,导致结构失效,还会引发产品外观缺陷,增加返工成本。接下来,研泰胶粘剂应用工程师将从原料特性、工艺控制、设备设计三个维度剖析气泡成因,并结合行业实践提出系统性解决方案。

一、气泡产生的核心诱因

(一)原料体系不稳定

挥发分残留:胶粘剂中的增塑剂(如邻苯二甲酸酯类)、操作油等低沸点成分,在加热固化过程中汽化形成气泡。例如,配方中添加的分子量低于300的增塑剂,在120℃硫化温度下会快速挥发。

配合剂分解:硫脲类促进剂、过氧化物硫化剂在高温下分解产生胺类、硫化物气体。某轮胎企业案例显示,使用过量DCP(过氧化二异丙苯)导致硫化阶段产生0.5-2mm气泡,产品合格率下降15%。

吸湿性原料:白炭黑、陶土等填料吸湿率可达10%,未干燥处理直接使用会导致水分汽化。实验表明,含水率2%的胶料在150℃硫化时,气泡密度增加3倍。

(二)工艺参数失控

温度梯度失衡:硫化温度过高(>180℃)会加速配合剂分解,温度过低(<120℃)则导致胶料流动性差,气体难以逸出。某电子封装案例中,温度偏差±10℃使气泡发生率从3%升至12%。

压力管理失效:平板硫化机压力不足(<10MPa)或加压时机滞后(气体形成后加压),会导致气泡残留。真空硫化实验显示,抽真空30秒可使气泡减少70%。

时间匹配错位:硫化时间过短(未达正硫化点)会导致欠硫气泡,时间过长则引发过硫化降解(如硫磺还原产生H₂S)。

(三)设备与模具缺陷

排气系统失效:模具排气槽设计不合理(如胎侧部位未开设0.08mm深蛇形槽),会导致气体滞留。某汽车零部件企业改造模具后,气泡率从8%降至1.2%。

设备精度不足:液压系统泄漏导致压力波动(误差>0.5MPa),加热板温差>5℃会引发局部过热。

环境湿度侵入:生产环境湿度>70%RH时,胶料停放24小时吸湿量可达0.8%,硫化时水汽化形成气泡。

二、系统性解决方案

(一)原料优化策略

配方设计:

选用高沸点增塑剂(如TOTM,沸点380℃)替代低沸点成分。

添加0.5-2份氧化钙作为吸湿剂,有效吸收水分。

使用Luck H-236流动排气剂(2-5份),降低胶料门尼粘度30-50%,提升气体逸出能力。

预处理工艺:

胶料停放前进行80℃×2h热炼,降低挥发分含量。

纤维帘线压延前120℃烘干,回潮率控制在<1%。

(二)工艺控制要点

温度管理:

采用分段升温:预热段100℃×5min,升温段150℃×10min,保温段165℃×T90(正硫化时间)。

红外测温仪实时监控模具温度,偏差控制在±2℃。

压力控制:

初始加压:合模后立即施加15MPa压力,持续30秒排气。

二次加压:排气后升压至20MPa,保压至硫化完成。

时间优化:

通过DSC(差示扫描量热法)测定胶料硫化曲线,精准确定T90时间。

厚制品采用分段硫化:外层165℃×T90,内层155℃×1.2T90。

(三)设备与模具改进

真空系统应用:

硫化初期抽真空至-0.095MPa,持续60秒,排除模具内空气。

真空硫化机实验显示,气泡密度从15个/cm²降至2个/cm²。

模具排气设计:

在分型面开设0.05-0.1mm宽排气槽,深度按胶料流动性调整(NR胶0.08mm,硅胶0.05mm)。

采用溢料式模具结构,控制溢料量在3-5%。

环境控制:

半成品存放区安装除湿机,湿度控制在50%RH以下。

胶料停放区温度25±2℃,避免阳光直射。

(四)过程监控与补救

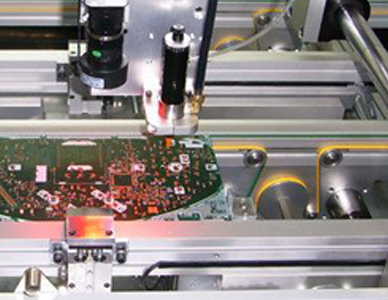

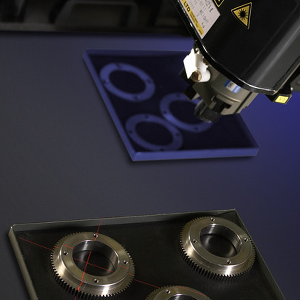

在线检测:

超声波检测仪实时监测胶层内气泡,灵敏度达0.1mm。

激光轮廓仪检测胶料填充密实度,偏差>5%时报警。

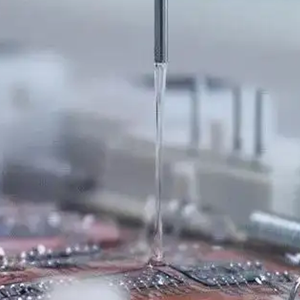

气泡补救:

局部加热:对0.5-2mm气泡进行120℃×5min二次硫化。

机械刺破:用φ0.3mm针头刺破气泡,补充胶料后二次加压。

真空消泡:将含气泡胶料置于-0.09MPa环境30分钟,气泡减少80%。

三、技术发展趋势

智能硫化系统:集成温度、压力、时间三参数闭环控制,实现硫化过程数字化。

纳米排气技术:在胶料中添加0.1-0.5%纳米二氧化硅,构建三维排气通道。

3D打印模具:通过拓扑优化设计排气结构,排气效率提升3倍。

AI质量预测:基于机器学习建立气泡缺陷预测模型,提前48小时预警。

橡胶型胶粘剂的气泡控制是系统工程,需从原料设计、工艺优化、设备升级、过程监控四个层面协同改进。通过实施上述解决方案,企业可将气泡缺陷率控制在0.5%以下,显著提升产品可靠性和市场竞争力。更多关于橡胶型胶粘剂的应用知识请持续关注《研泰化学官网》~