专注于胶粘剂的研发制造

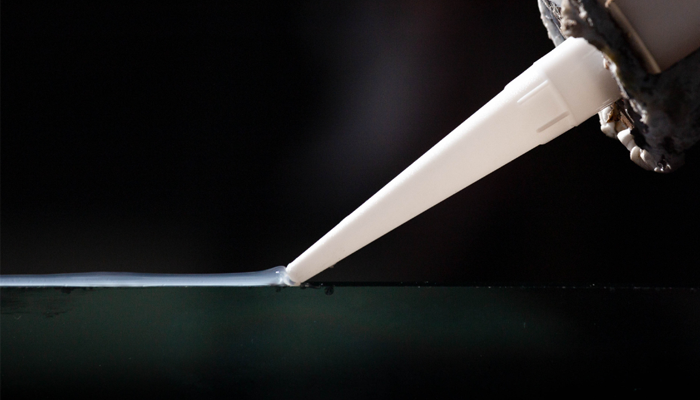

在电子元器件、建筑结构、汽车工业等领域的防水密封场景中,聚氨酯与有机硅作为两大主流密封材料,其性能差异直接影响产品的可靠性与使用寿命。接下来,研泰化学胶粘剂应用工程师从材料特性、应用场景等维度展开对比分析,结合行业实践数据揭示两者在防水密封领域的核心差异。

一、材料特性对比:性能边界与物理极限

1. 耐温性能:极端环境的适应性差异

聚氨酯的耐低温性能优异,可在-40℃环境下保持柔韧性,但耐高温能力显著弱于有机硅。其工作温度上限通常为80-120℃,在150℃以上环境易发生热老化,导致胶体脆化、开裂。例如,在新能源汽车电池包密封测试中,聚氨酯密封胶在65℃恒温加速老化试验中,1000小时后出现表面龟裂,而有机硅密封胶在200℃环境下仍保持弹性。

有机硅的耐温范围覆盖-60℃至220℃,其硅氧键键能(452kJ/mol)远高于聚氨酯的氨基甲酸酯键(338kJ/mol),赋予其更强的热稳定性。在光伏逆变器户外应用中,有机硅密封胶经20年紫外线暴露后,拉伸强度保持率仍达85%以上,而聚氨酯同类产品仅能维持60%。

2. 机械性能:应力缓冲与结构强度

聚氨酯的硬度范围(Shore A 20-90)和拉伸强度(1-30MPa)显著高于有机硅(Shore A 10-80,拉伸强度0.5-15MPa),但其弹性模量(0.1-10MPa)较低,导致抗冲击性能较弱。在汽车线束密封场景中,聚氨酯密封胶可承受50N的静态压力,但在动态振动测试中,其疲劳寿命仅为有机硅的1/3。

有机硅的独特优势在于其双态固化特性:固体橡胶形态提供结构支撑,硅凝胶形态可吸收80%以上的机械应力。在LED显示屏封装中,有机硅胶体在-40℃至85℃冷热循环测试中,经过1000次循环后仍保持无裂纹,而聚氨酯在500次循环后即出现脱胶现象。

3. 化学稳定性:介质耐受性对比

聚氨酯的耐水性存在明显短板,其酯键易被水解,在pH>9的碱性环境中,28天浸泡后拉伸强度下降40%。在海洋工程设备密封中,聚氨酯密封胶需配合底涂剂使用,而有机硅可直接与铝合金、玻璃等基材粘接,且耐盐雾性能达5000小时以上。

有机硅的硅氧键结构赋予其卓越的耐化学腐蚀性,可耐受汽油、乙醇、稀酸等介质侵蚀。在医疗器械密封领域,有机硅密封胶通过ISO 10993生物相容性认证,而聚氨酯需特殊改性才能满足医疗级要求。

二、应用场景适配性:需求导向的材料选择

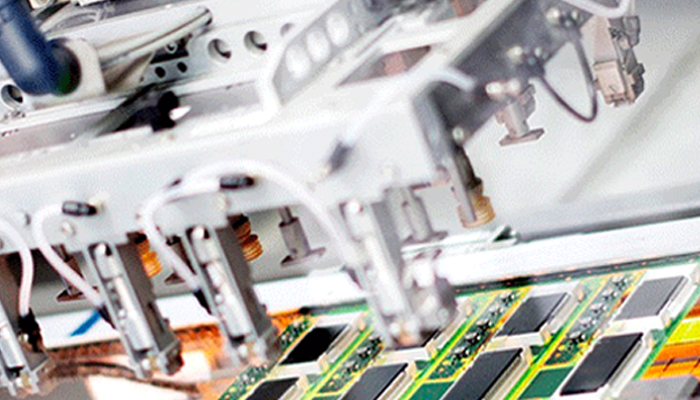

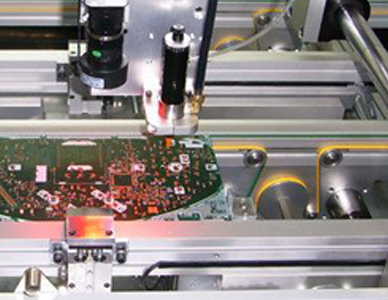

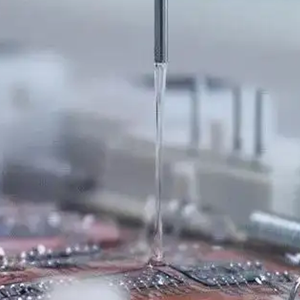

1. 电子元器件密封:精密性与返修需求

聚氨酯凭借中等粘接强度(1-5MPa)和低成本优势,主导低发热量电子元件市场。在变压器、电感器等场景中,其固化收缩率(0.5-2%)低于环氧树脂(2-5%),但返修时需高温加热(120℃以上)才能剥离,易损伤基材。

有机硅的返修便捷性成为高端电子领域的核心优势。其低粘接强度(0.5-3MPa)允许手工剥离,且残留胶体可用异丙醇清洗。在汽车ECU密封中,有机硅密封胶使返修时间缩短70%,单台维修成本降低40美元。

2. 建筑结构密封:耐候性与施工效率

聚氨酯在建筑领域的应用受限于其耐紫外线性能。浅色配方在5年户外暴露后,黄变指数(Δb)可达15以上,而有机硅同类产品Δb值仅2-3。在幕墙密封工程中,聚氨酯需每10年进行表面涂层维护,有机硅则可实现25年免维护。

有机硅的单组分室温硫化特性显著提升施工效率。其表干时间(10-30分钟)比聚氨酯(30-60分钟)缩短50%,且无需混合设备,在异形结构密封中优势明显。上海中心大厦幕墙密封工程中,有机硅密封胶使施工周期缩短22%,人工成本降低18%。

三、行业趋势:技术迭代与材料革新

随着电子设备向高密度、小型化方向发展,有机硅密封胶通过纳米改性技术,将拉伸强度提升至20MPa以上,同时保持其耐温优势。聚氨酯领域则通过引入氟元素开发出耐温150℃的特种产品,但成本增加300%以上,限制了其市场推广。

在新能源汽车领域,有机硅密封胶的市场占有率已从2020年的35%提升至2025年的62%,而聚氨酯在传统家电领域的份额仍保持55%以上。这种分化趋势表明,材料选择正从成本驱动转向性能驱动,尤其在高端制造领域,有机硅的不可替代性日益凸显。

总之,聚氨酯与有机硅的竞争本质是性能与成本的平衡艺术。在预算敏感、环境温和的场景中,聚氨酯凭借性价比优势占据主流;而在极端环境、高可靠性要求的领域,有机硅已成为不可替代的解决方案。随着材料科学的进步,两者正通过分子结构设计不断拓展性能边界,为工业密封提供更精准的材料选择方案。更多关于防水密封胶的应用知识请持续关注《研泰化学官网》~