专注于胶粘剂的研发制造

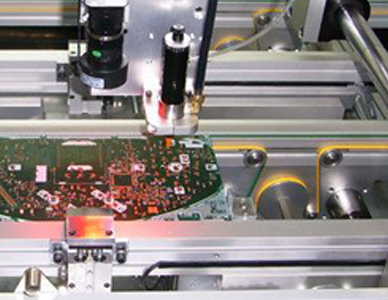

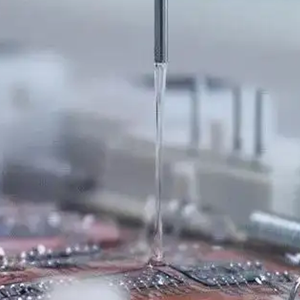

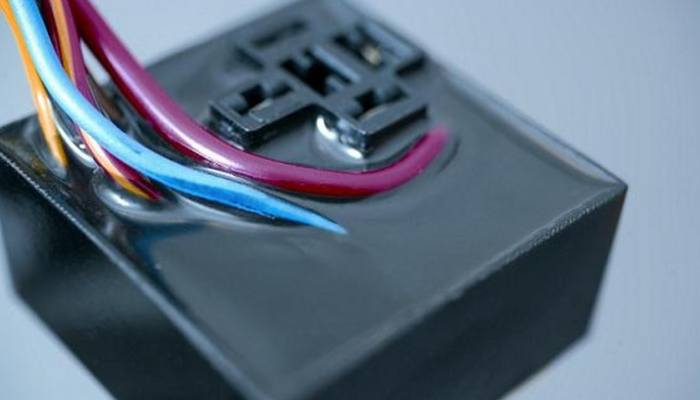

在电子元器件封装领域,聚氨酯灌封胶凭借其优异的绝缘性、防震性和工艺适应性,被广泛应用于电容器、传感器等精密部件的保护。然而,在高温高湿环境下,聚氨酯材料易发生湿热降解,导致电容器性能衰减甚至失效。接下来,研泰胶黏剂应用工程师将从降解机理、环境因素、材料改性及实际应用案例四个维度,系统解析聚氨酯灌封胶的湿热降解机制及其对电容性能的影响。

一、湿热降解的化学本质:分子链的断裂与重组

聚氨酯灌封胶由异氰酸酯与多元醇反应生成,其分子链中富含酯键、脲键和氨基甲酸酯键等化学基团。在湿热环境中,水分子作为“化学剪刀”会优先攻击这些高活性键位,引发水解反应:

水解反应:当环境温度超过60℃、湿度高于85%RH时,水分子渗透至胶体内部,导致分子链断裂,材料力学性能显著下降,表现为表面发黏、泛白甚至开裂。例如,普通聚酯型聚氨酯在85℃/85%RH条件下,1000小时后绝缘电阻可能下降50%以上。

热降解协同效应:高温加速水解进程的同时,还会引发热降解,产生异氰酸酯等小分子化合物,进一步破坏胶体结构。实验数据显示,在100℃湿热环境中,聚氨酯的交联密度可降低30%,导致粘接强度衰减40%。

典型失效案例:某新能源汽车电池包采用普通聚氨酯灌封后,在海南热带地区运行18个月后出现胶体液化,导致电容器短路,直接经济损失超百万元。

二、环境参数的“临界阈值”:温度与湿度的双重挑战

湿热降解的速率与温湿度呈指数级关联,其临界阈值可通过加速老化试验量化:

温度阈值:当环境温度从25℃升至85℃时,水解反应速率提升10倍以上。例如,某薄膜电容器在60℃/85%RH条件下,3000小时后电容值衰减8%,而在85℃/85%RH条件下仅需1000小时即达到同等衰减率。

湿度阈值:湿度超过80%RH时,空气中的水分会优先与胶体中的易水解基团反应,导致局部固化异常。某研究显示,在40℃/90%RH条件下,聚氨酯灌封胶的粘接强度在72小时内下降25%。

工艺控制要点:

固化阶段需严格控制温湿度(建议23℃±2℃/50%±5%RH),避免局部“爆聚”或未干区;

存储环节应采用除湿机或恒温恒湿箱,防止胶液吸湿结块。

三、材料改性:从分子设计到纳米增强

针对湿热降解问题,行业通过以下技术路径提升聚氨酯的耐候性:

基体树脂优化:

采用聚醚多元醇替代聚酯多元醇,可降低酯键含量,使耐水解指数提升3-5倍;

引入芳香族二异氰酸酯(如MDI),通过苯环的共轭效应增强分子链刚性。

交联剂创新:

胺类交联剂(如MOCA)可形成更致密的三维网络结构,提高热稳定性;

碳化二亚胺类抗水解剂能捕获水解产生的羧酸,抑制连锁降解反应。

纳米复合技术:

添加2%纳米二氧化硅可使胶体硬度提升15%,同时降低吸水率40%;

石墨烯改性聚氨酯在85℃/85%RH条件下,3000小时后电容值衰减仅2.3%。

市场应用案例:研泰化学推出的MX-35系列耐湿热灌封胶,采用聚醚+碳化二亚胺体系,在85℃/85%RH条件下连续测试5000小时后,绝缘电阻仍保持10¹⁴Ω以上,远超行业标准。

四、电容性能的“连锁反应”:从绝缘失效到寿命终结

湿热降解对电容器的影响呈现多维度连锁反应:

绝缘性能劣化:胶体吸湿后体积膨胀,导致与电极界面剥离,绝缘电阻从10¹⁶Ω降至10⁸Ω以下,引发漏电风险;

机械应力释放:胶体软化导致对电容器的约束力下降,在振动环境中易引发元件松动或微裂纹;

热管理失效:导热通路中断使电容器局部温度升高5-10℃,加速电解液挥发,缩短使用寿命。

五、未来趋势:智能监测与自修复材料

随着物联网技术的发展,行业正探索以下创新方向:

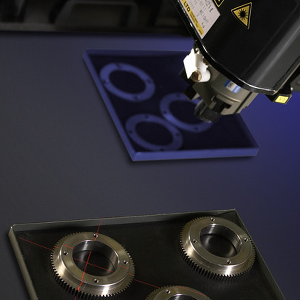

嵌入式传感器:在灌封胶中集成湿度传感器,实时监测胶体内部水汽含量,预警降解风险;

自修复材料:开发含微胶囊的聚氨酯体系,当裂纹产生时释放修复剂,恢复绝缘性能;

AI加速设计:利用机器学习模型预测不同配方在极端环境下的寿命,缩短研发周期。

总之,聚氨酯灌封胶的湿热降解是材料、环境与工艺共同作用的结果。通过分子设计优化、纳米增强技术及智能监测手段,可显著提升电容器的环境适应性。对于电子制造商而言,选择经过严苛湿热测试的改性聚氨酯材料(如通过UL 746B标准认证的产品),是保障产品长期可靠性的关键。更多关于聚氨酯灌封胶的应用知识请持续关注《研泰化学官网》~