专注于胶粘剂的研发制造

加成型有机硅胶黏剂凭借其优异的耐候性、电气绝缘性和弹性,广泛应用于电子封装、工业密封、医疗器械等领域。然而,在实际应用中,受环境、操作或材料相容性等因素影响,常出现固化不良、粘接失效、气泡残留等问题。接下来,研泰胶黏剂应用工程师将结合典型案例,系统梳理常见问题及解决方案,为工程应用提供参考。

一、固化障碍:催化剂中毒与配比失衡

典型现象:胶体长时间不固化或表面发黏,局部呈液态。

核心原因:

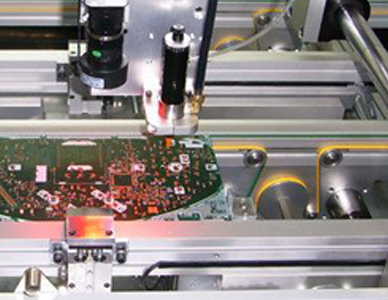

催化剂中毒:铂金催化剂易与含硫、磷、氮的化合物(如松香助焊剂、胺类固化剂、PVC渗出物)发生反应,导致催化活性丧失。例如,某光伏接线盒灌封案例中,线路板残留的松香助焊剂使接触部位胶体完全不固化,形成“液态斑块”。

配比误差:双组分胶黏剂A/B组分比例偏差(如HJ-711标准配比为10:1),或搅拌不均导致局部催化剂浓度不足。某传感器封装项目中,因搅拌时间不足3分钟,容器边缘胶体未充分混合,固化后出现“边缘发黏”现象。

解决方案:

预防中毒:

施工前用乙醇或异丙醇彻底清洁基材表面,去除助焊剂、脱模剂等污染物。

避免与缩合型硅胶、环氧树脂、聚氨酯等含硫/磷/氮材料共用工具或容器。

选用抗中毒型胶黏剂(如添加二乙烯基四甲基二硅氧烷的配方),可抵抗部分毒物影响。

精准配比:

使用电子秤称量,误差控制在±1%以内;采用“顺时针画圈+十字交叉”搅拌法,确保混合时间≥3分钟。

对高精度需求场景(如医疗植入物),改用高精度齿轮泵自动配比,减少人为误差。

二、粘接失效:基材处理与工艺控制

典型现象:胶层与基材剥离,粘接强度不足。

核心原因:

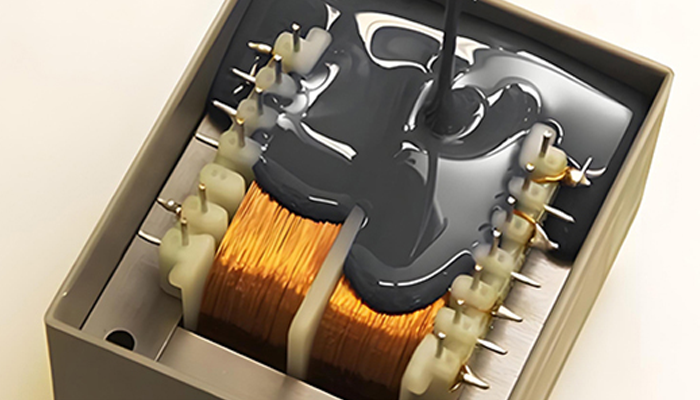

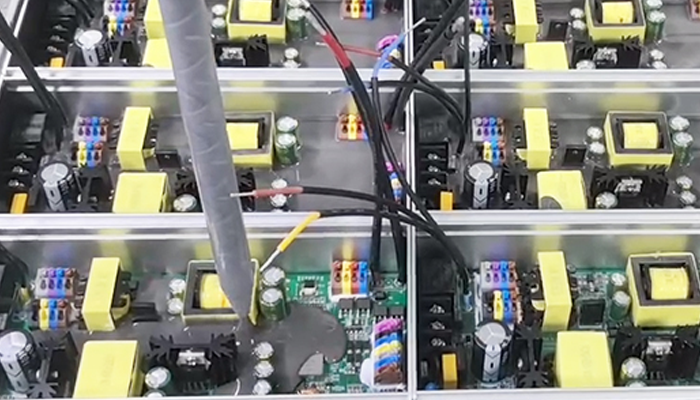

基材表面污染:金属氧化层、塑料脱模剂、灰尘等阻碍胶体浸润。某驱动电源封装案例中,因未对铝合金外壳进行脱脂处理,导致胶层与基材界面出现“假性粘接”。

工艺参数不当:固化温度过低或时间不足,或升温过快导致内应力集中。例如,冬季施工时环境温度<15℃,某电子模块灌封后需72小时才完全固化,远超标准时间。

解决方案:

基材预处理:

金属基材:喷砂处理增加表面粗糙度,或涂覆硅烷偶联剂(如乙烯基三甲氧基硅烷)提高附着力。

塑料基材:用等离子清洗去除脱模剂,或选用低表面能塑料专用胶黏剂。

工艺优化:

分阶段固化:先在25℃环境预固化2小时,再升温至80℃完成最终固化,减少内应力。

低温环境适配:添加活性稀释剂(如苯基硅油)降低胶体粘度,或预热A/B组分至30-50℃再混合。

三、气泡残留:脱泡工艺与材料选择

典型现象:固化后胶层内存在气泡,影响密封性和导热性。

核心原因:

混合过程引入空气:手工搅拌或低速机械搅拌易卷入气泡。某IGBT模块灌封案例中,因未进行真空脱泡,胶层内气泡直径达200μm,导致局部导热系数下降40%。

材料相容性差:填料与基体树脂润湿性不足,或挥发性成分(如溶剂)未完全挥发。

解决方案:

脱泡工艺:

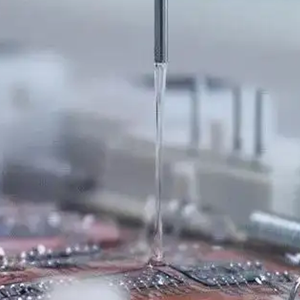

真空脱泡:将混合后的胶体置于-0.095MPa真空环境中脱泡5-10分钟,可消除95%以上气泡。

阶梯式脱泡:对高粘度胶黏剂,先在常压下搅拌脱泡,再分阶段抽真空(如-0.06MPa→-0.09MPa),避免胶体溢出。

材料优化:

选用低粘度、高润湿性配方,或添加氧化铈纳米颗粒(0.3wt%)提高导热性并抑制气泡膨胀。

对医疗级应用,采用无溶剂型胶黏剂,避免溶剂挥发残留气泡。

四、环境适应性:极端条件下的性能保障

典型现象:高温软化、低温开裂、湿热发霉等。

核心原因:

材料选型不当:未根据应用场景选择耐候性、防霉性或耐高温等级匹配的胶黏剂。例如,普通有机硅胶在户外使用1年后易发黄开裂,而户外专用耐候胶(通过1000h紫外线老化测试)可保持10年以上性能稳定。

施工环境失控:低温(<5℃)延长固化时间,高湿(>85%)导致胶层发白,大风环境引入灰尘污染。

解决方案:

材料选型:

高温场景:选用超耐高温型胶黏剂(如含苯基的硅橡胶,可承受300℃以上温度)。

防霉需求:选用防霉等级≥0级(最高级)的胶黏剂,并添加纳米银离子等抗菌成分。

环境控制:

施工前用转轮除湿机将环境湿度降至50%RH以下,温度控制在20-28℃。

对精密电子封装,在洁净车间(颗粒物<1000颗/m³)内操作,避免灰尘污染。

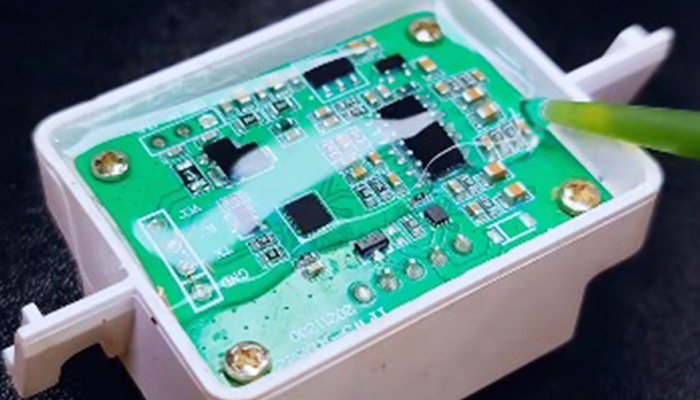

五、案例分析:光伏接线盒灌封的优化实践

问题描述:某光伏企业生产线反馈,接线盒灌封后出现局部不固化、气泡残留问题,导致产品返修率达15%。

根因分析:

线路板焊接后未清洗,残留松香助焊剂导致催化剂中毒。

手工搅拌引入气泡,且未进行真空脱泡。

冬季施工环境温度<10℃,固化时间延长至48小时。

改进措施:

工艺优化:增加线路板清洗工序(乙醇擦拭+超声波清洗),改用自动配比灌胶机消除人为误差。

脱泡处理:引入真空脱泡罐,对混合后的胶体进行-0.095MPa脱泡8分钟。

环境控制:在产线增设红外加热装置,将施工环境温度提升至25±2℃。

实施效果:返修率降至2%以下,固化时间缩短至6小时,产品通过IEC 62790标准测试。

综上所述,加成型有机硅胶黏剂的应用问题需从材料、工艺、环境三方面系统解决。通过严格基材处理、精准配比控制、优化脱泡工艺及环境适配,可显著提升产品合格率。未来,随着抗中毒催化剂、高导热填料等技术的突破,加成型有机硅胶黏剂将在高端制造领域发挥更大价值。更多关于加成型有机硅胶黏剂的应用知识请持续关注《研泰化学官网》~